Les presses à comprimés rotatives sont essentielles à la fabrication de formes posologiques solides, permettant une production à haut volume et constante de comprimés pharmaceutiques, de nutraceutiques et d'autres produits compressés. Que vous augmentiez votre production ou choisissiez un nouvel équipement, il est crucial de comprendre les principes de fonctionnement, les principaux avantages et les critères d'achat clés d'une presse à comprimés pour améliorer l'efficacité de la production et la conformité. Ce guide combine des informations techniques et une liste de contrôle pratique pour l'achat afin de vous aider à bien comprendre les équipements tels que les presses à comprimés. machine à fabriquer des pilules et machine à presser les pilules, et prendre des décisions éclairées.

Comment fonctionnent les presses à comprimés rotatives ?

Les presses à comprimés rotatives transforment les matières premières en poudre ou en granulés en comprimés uniformes grâce à un processus automatisé continu, dont le flux de travail principal comprend quatre étapes coordonnées :

Remplissage: Les matières premières sont acheminées depuis une trémie vers un système d'alimentation qui les répartit uniformément dans les cavités des matrices sur une tourelle rotative.

Mesure: Le dispositif d'alimentation assure un volume de poudre constant dans chaque cavité de la matrice, jetant ainsi les bases d'un poids uniforme des comprimés.

Compression: Lors de la rotation de la tourelle, chaque cavité de matrice passe par les étapes de précompression et de compression principale. La précompression élimine les bulles d'air, tandis que la compression principale applique une pression élevée (plusieurs centaines de kilonewtons) pour transformer la poudre en comprimés denses.

Éjection: Une came d'éjection soulève le poinçon inférieur, poussant la pastille formée hors de la cavité de la matrice, qui est ensuite récupérée via une goulotte ou une lame d'éjection.

Ce cycle continu permet aux presses à comprimés modernes d'atteindre une capacité de production de plusieurs centaines de milliers à plus d'un million de comprimés par heure, surpassant largement celle des presses à comprimés à poinçon unique. Les presses à comprimés et les presses à pilules sont toutes deux conçues selon le principe de « formage continu » afin de garantir une production efficace.

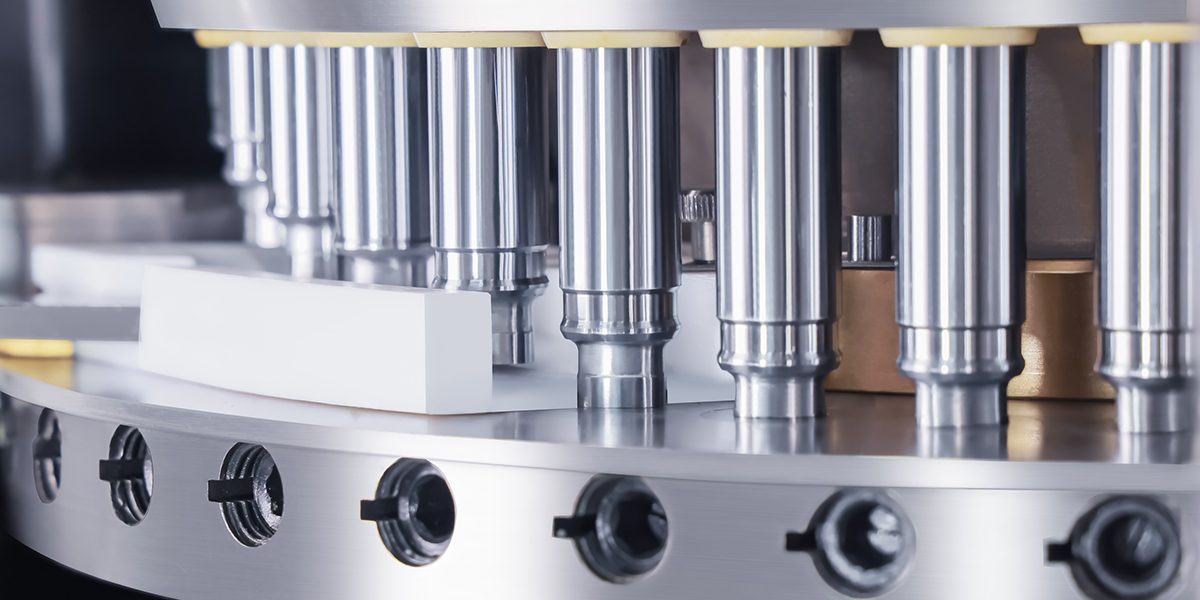

Les performances et la fiabilité d'une presse à comprimés dépendent du fonctionnement coordonné de composants de précision. Les machines à fabriquer des pilules et les presses à comprimés partagent une structure de composants de base très similaire :

Trémie et alimentation : Il stocke la poudre et l'alimente uniformément dans les cavités des matrices. Les alimentateurs de pointe sont équipés de palettes ou d'agitateurs pour éviter la formation de ponts de matière et garantir une alimentation stable.

Poinçons et matrices : Les matrices sont des cavités en acier trempé qui définissent la forme et la taille des comprimés, tandis que les poinçons supérieur et inférieur appliquent une force de compression. Un contrôle de tolérance au micron près est essentiel pour garantir un poids et des dimensions constants des comprimés.

Tourelle : Plateforme circulaire rotative supportant plusieurs jeux de poinçons/matrices. Nombre de stations (10)–40+) affecte directement la capacité de production—Plus il y a de stations, plus le rendement est élevé.

Cames et galets : Guide les poinçons à travers des processus tels que le remplissage, la compression et l'éjection en séquence, assurant un contrôle précis du timing et de la pression.

Système d'entraînement : Composé de moteurs, de réducteurs et de variateurs de fréquence, il alimente la tourelle et permet des vitesses de production réglables.

Panneau de commande et capteurs : Contrôle des paramètres tels que la vitesse de la tourelle et la force de compression via un automate programmable/écran tactile. Des capteurs surveillent en temps réel la pression et détectent les défauts afin de garantir la stabilité du processus.

Types et configurations de machines pour des besoins variés

La presse à comprimés offre une variété de configurations spécialisées pour répondre à différents besoins de production, tout en proposant des modèles segmentés tels que la presse à comprimés et la presse à comprimés pour pilules :

Presse à comprimés rotative multi-stations : Modèle standard pour la production à grande échelle, équipé de plusieurs jeux de poinçons/matrices et d'une capacité élevée, il s'agit du type de presse à comprimés le plus répandu.

Presse à comprimés bicouche/tricouche : Utilise des trémies et des matrices empilées pour produire des comprimés multicouches (par exemple, des médicaments à libération contrôlée avec différentes formulations), s'adaptant aux besoins complexes de formage de la presse à comprimés.

Presse à comprimés rotative à grande vitesse : Conçue spécifiquement pour une capacité de production ultra-élevée (jusqu'à plus d'un million de comprimés par heure), elle est dotée de systèmes d'automatisation et de lubrification avancés, ce qui en fait le type de presse à comprimés préféré des grandes entreprises pharmaceutiques.

Presse à comprimés à enrobage à sec (Tab-In-Tab) : Produit des structures « comprimé dans un comprimé » grâce à des alimentateurs doubles et des moules spécialisés pour obtenir une libération ciblée du médicament, appartenant à la configuration haut de gamme de la machine à presse à comprimés.

Presse à comprimés de confinement : Conçu pour les API puissantes, il utilise un système fermé pour prévenir la contamination et assurer la sécurité de l'opérateur, adapté aux scénarios d'application de machines à presser les pilules à haute demande.

Les presses à comprimés rotatives sont devenues le choix privilégié pour la production industrielle grâce à leurs nombreux avantages en termes de rapidité, de qualité et d'efficacité. Qu'il s'agisse de presses à comprimés, de machines à fabriquer des pilules ou de presses à comprimés, elles présentent toutes les caractéristiques principales suivantes :

Débit élevé : Avec une capacité de production de 250 000 à plus d'un million de comprimés par heure, elle permet de raccourcir les cycles de production et de réduire les coûts lors de la production à grande échelle, dépassant de loin la capacité de production en petits lots des machines à fabriquer des pilules ordinaires.

Qualité uniforme : Des conditions de compression constantes sur l'ensemble des stations garantissent un poids, une dureté et une épaisseur uniformes des comprimés.—essentiel pour la précision du dosage pharmaceutique et une exigence fondamentale pour la presse à comprimés.

Automatisation et efficacité : Le fonctionnement entièrement automatisé réduit la main-d'œuvre et les erreurs humaines grâce à des fonctionnalités telles que l'alimentation automatique, la lubrification automatique et le réglage automatique des paramètres. La presse à comprimés et la machine à pilules permettent un fonctionnement en continu.

Évolutivité : Adaptez-vous facilement à l'augmentation des besoins en capacité de production en ajoutant des stations à tourelle ou en passant à des modèles plus grands, adaptés aux scénarios de mise à niveau à grande échelle des presses à comprimés.

Versatilité: Le changement de moules permet la production de comprimés de formes, de tailles et de formulations différentes (par exemple, comprimés à croquer, comprimés effervescents, comprimés multicouches), compatibles avec les divers besoins de production de la presse à comprimés.

Conformité: La conception fermée, les matériaux en acier inoxydable et les fonctions de traçabilité des données permettent de répondre aux exigences des BPF, de l'annexe 11 des BPF de l'UE et de la partie 11 du CFR de la FDA, ce qui en fait une condition essentielle pour que la presse à comprimés puisse entrer dans l'industrie pharmaceutique.

Pour éviter les pertes dues à des erreurs d'approvisionnement, lors du choix d'équipements tels que les presses à comprimés et les presses à pilules, il convient de privilégier les quatre facteurs suivants :

1. Conformité aux Bonnes Pratiques de Fabrication (BPF) actuelles

Un équipement non conforme peut entraîner une contamination, des rappels de produits et des sanctions réglementaires. Les presses à comprimés et les machines de fabrication de comprimés doivent impérativement respecter les normes cGMP grâce aux conceptions suivantes :

Matériau : acier inoxydable Les composants structurels (cadres, boîtiers) utilisent de l'acier inoxydable 304, tandis que les surfaces en contact avec le médicament (trémies, poinçons, matrices) utilisent de l'acier inoxydable 316 pour éviter toute contamination.

Conception hygiénique : Structure à grande plateforme aux angles arrondis, équipée de systèmes de récupération de poudre et de dépoussiéreurs intégrés afin de réduire les risques de contamination croisée.

Intégrité et traçabilité des données : Ce système comporte des fonctionnalités de contrôle d'accès, de pistes d'audit et de signatures électroniques permettant d'enregistrer les paramètres de production et de garantir la responsabilisation.

2. Uniformité du poids des comprimés

Un dosage pharmaceutique précis est crucial. Les machines à fabriquer des pilules et les presses à comprimés doivent présenter les caractéristiques suivantes :

Outillage de précision : Contrôle strict des tolérances des poinçons et des matrices afin de garantir un volume de cavité de matrice constant.

Alimentateur forcé à haut rendement : Alimente activement les cavités des matrices en poudre afin d'éliminer les espaces d'air et les irrégularités de densité.

Surveillance en temps réel : Doté de fonctions de détection des écarts de pression, de réglage automatique de la profondeur de remplissage et de rejet des comprimés non conformes.

3. Contrôle de la capacité de production et des temps d'arrêt

Lors de l'achat d'une presse à comprimés, ne vous concentrez pas uniquement sur la capacité théorique. Il est également nécessaire de prendre en compte les contraintes de production réelles et les conceptions permettant d'améliorer l'efficacité.

Capacité théorique vs. capacité réelle : Testez l'équipement avec vos propres matières premières, en tenant pleinement compte de l'impact de la fluidité de la poudre, de la conception des comprimés et du temps de changement de moule.

Conceptions permettant de réduire les temps d'arrêt : Gestion numérique des recettes (rappel des paramètres en un clic), composants modulaires à dégagement rapide et moules standardisés pour un changement de produit rapide.

Maintenance préventive : Inspectez régulièrement les pièces d'usure (poinçons, matrices, rouleaux de compression) afin d'éviter les pannes soudaines.

4. Conformité en matière de sécurité et d'environnement

Les presses à comprimés et les presses à comprimés doivent garantir la sécurité de l'atelier et une production durable grâce aux conceptions suivantes :

Sécurité de l'opérateur : Portes de sécurité interverrouillées, boutons d'arrêt d'urgence et systèmes de surveillance de sécurité pour détecter les surcharges de pression, les vibrations ou les défauts du moteur.

Changement de moule sans outil : La conception d'usinage de précision permet un remplacement rapide et sûr des matrices et des poinçons sans outils spéciaux (par exemple, le changement de moule du modèle HGZP-17D ne prend que 30 minutes).

Respect de l'environnement : Doté de caissons acoustiques et d'éléments d'amortissement pour la réduction du bruit ; utilise des servomoteurs pour économiser 15–35 % d'énergie en moins ; les systèmes de lubrification intelligents réduisent la pollution et les déchets.

Meilleures pratiques d'entretien et de nettoyage

Pour prolonger la durée de vie des équipements tels que les presses à comprimés et les machines à fabriquer des pilules et garantir une production conforme, suivez ces spécifications de maintenance :

Nettoyage quotidien : Démonter et nettoyer les pièces en contact avec le médicament (trémies, poinçons, matrices) à l'aide de solvants de qualité pharmaceutique pour éliminer la poudre résiduelle.

Inspection régulière : Vérifiez l'usure des roulements de tourelle, des cames et des boîtes de vitesses, et lubrifiez les pièces mobiles conformément aux exigences du fabricant.

Remplacement de pièces : Remplacez régulièrement les poinçons et matrices usés afin de maintenir la qualité des comprimés.

Étalonnage et validation : Calibrer régulièrement les systèmes de remplissage et de compression afin de garantir la conformité aux normes BPF.

Foire aux questions (FAQ) sur les presses à comprimés rotatives

1. Quelle est la différence entre une presse à comprimés rotative et une presse à comprimés à poinçon unique ?

Les presses à comprimés rotatives permettent une production continue à grande échelle (des milliers de comprimés par minute) grâce à plusieurs jeux de poinçons/matrices montés sur une tourelle, tandis que les presses à comprimés à poinçon unique produisent un comprimé par cycle et conviennent à la R&D ou à la production de petits lots. Les presses à comprimés rotatives offrent une meilleure uniformité et une plus grande évolutivité, mais nécessitent un investissement initial plus important, tandis que les machines à fabriquer des pilules sont principalement des modèles destinés aux petits lots, avec des applications similaires à celles des presses à comprimés à poinçon unique.

2. Comment s'assurer que la presse à comprimés est conforme aux normes BPF ?

Choisir un équipement doté de surfaces en contact avec les médicaments en acier inoxydable 316, d'une conception hygiénique (sans angles vifs ni interstices), de fonctions d'intégrité des données (pistes d'audit, signatures électroniques) et facile à nettoyer. Procéder à une validation et un étalonnage réguliers pour garantir la conformité.—Cette exigence s'applique également aux presses à comprimés.

3. Une machine à presser les pilules peut-elle produire des comprimés multicouches ou à structure complexe ?

Oui—Les presses à comprimés bicouches/tricouches produisent des comprimés à formulations multiples grâce à des trémies empilées, tandis que les presses à comprimés à enrobage sec permettent de fabriquer des comprimés à libération ciblée. Certaines presses à comprimés haut de gamme répondent également à des besoins de formage complexes similaires.

4. Quels facteurs affectent la capacité de production d'une presse à comprimés ?

Les facteurs clés incluent la vitesse de la tourelle, le nombre de stations, la fluidité de la poudre, la taille/l'épaisseur des comprimés et le temps de changement de moule. Testez l'équipement avec vos propres matières premières pour déterminer sa capacité réelle.—Les facteurs affectant la capacité de la presse à comprimés sont cohérents avec cela.

5. Comment maintenir l'uniformité du poids des comprimés de la machine à fabriquer les pilules ?

Utilisez des outils de précision et des alimentateurs forcés à haut rendement, et équipez-vous de systèmes de surveillance en temps réel. Inspectez et remplacez régulièrement les poinçons/matrices usés afin de garantir une alimentation en poudre stable.—Cette méthode est également applicable à tous les types de presses à comprimés.

6. Quelles sont les caractéristiques de sécurité à prendre en compte lors de l'achat d'une presse à comprimés ?

Les principales caractéristiques de sécurité comprennent des portes de sécurité interverrouillées, des boutons d'arrêt d'urgence, des fonctions de surveillance des vibrations et de la pression, ainsi qu'une conception permettant un changement de moule sans outil afin de réduire les risques opérationnels.—Les normes de sélection de sécurité pour les machines à presser les comprimés sont les mêmes.

7. Comment réduire les temps d'arrêt des presses à comprimés ?

Choisissez des équipements dotés d'une gestion numérique des recettes, de composants modulaires à démontage rapide et de moules standardisés. Élaborez un plan de maintenance préventive pour remplacer les pièces avant qu'elles ne s'usent.—Cette solution est également applicable aux presses à comprimés et aux machines à fabriquer des pilules.

8. Quels matériaux de fabrication sont utilisés dans une presse à comprimés ?

Les composants structurels sont en acier inoxydable 304 (économique et résistant à la corrosion), tandis que les surfaces en contact avec le médicament sont en acier inoxydable 316 (résistance à la corrosion supérieure, adapté aux principes actifs). Les composants haute résistance, tels que les tourelles, peuvent être en acier inoxydable 2Cr13, conformément aux normes de matériaux des presses à comprimés.

Jinhai Plaza, No. 21, Jihua 5th Road, Chancheng District, Foshan City, Guangdong Province, China

Jinhai Plaza, No. 21, Jihua 5th Road, Chancheng District, Foshan City, Guangdong Province, China  +0757 82252350

+0757 82252350  +8618613054883

+8618613054883  manager@gdboanmachine.com

manager@gdboanmachine.com